Verander van taal :

igus testlaboratorium: Onderzoek op 5.500m²

Bewezen, voorspelbaar, getest

Bij igus willen we innovatieve materialen en producten ontwikkelen die praktisch zijn en onze klanten toegevoegde waarde bieden. Om dit te bereiken willen we onszelf en onze oplossingen voortdurend verbeteren, in lijn met ons motto: Tech up, Cost down !

Onze producten bieden u een lange levensduur, wat de levensduur van uw machines en toepassingen verlengt, onderhoud overbodig maakt en de kosten verlaagt. Voor onze ingenieurs zijn de kwaliteit en de veiligheid van de componenten, d.w.z. hun draagvermogen en levensduur, belangrijke criteria bij de ontwikkeling. Elk igus product wordt grondig getest voordat het op de markt komt. Sinds 1985 hebben we hiervoor ons eigen testlaboratorium. Het is niet alleen de grootste in de industrie voor tribopolymeren in termen van oppervlakte, maar ook degene met de grootste aantal producttests en testprocedures - en daarom de basis van onze garantie van maximaal vier jaar.

Op deze pagina vindt u de volgende informatie over ons testlaboratorium

Wat wordt er getest?

Onze volledige testruimte voor toepassingen en materialen beslaat meer dan 5.500m². Elke business unit heeft hier zijn eigen testlaboratorium en sommige productgebieden testen we samen:

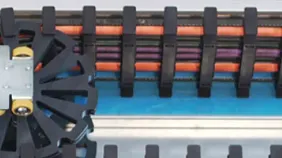

- 2.000m² buitenruimte voor kabelrupsen en chainflex kabels met zeer lange trajecten

- 1.500m² testruimte voor chainflex kabels in onze eigen energieketens

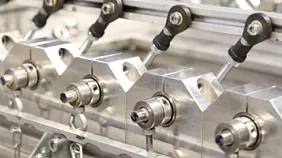

- 300m² testruimte voor iglidur glijlagers, drylin lineaire lagers en Low Cost Automation - deze laatste deels onder reële omstandigheden in de kwaliteitsborging

- 200m² testruimte voor igus:bike en fietsonderdelen

- NIEUW: 1.500m² testruimte in de nieuwe fabriekshal

Om nieuwe cleanroom compatibele producten sneller te kunnen ontwikkelen, exploiteren we in samenwerking met het Fraunhofer IPA ons eigen cleanroom laboratorium met een ISO klasse 1 cleanroom systeem. Een testruimte in de open lucht , een laboratorium voor geluidstests en de door igus medewerkers gevreesde klimaatkamer van -40°C vervolledigen onze testruimte. Om maximale realistische omstandigheden te bereiken, testen we ook toepassingen van klanten en voeren we standaard industrie tests uit.

We testen ook uw use case

Wil je geen experimenten uitvoeren en je toepassing aan een materiaaltest onderwerpen voor je ze gebruikt? Of heb je een ongebruikelijke toepassing waarvoor je een geschikt onderdeel nodig hebt? Geen probleem! Wij testen uw toepassing in ons testlaboratorium en gebruiken onze knowhow om de beste igus oplossing voor u te vinden. Of het nu gaat om een glijlager, kabelrups, kabel, lineaire technologie, stafmateriaal of Low Cost Automation.

Hoeveel testen worden er uitgevoerd in het igus laboratorium?

Elk jaar wordt een indrukwekkend aantal tests en materiaalcontroles uitgevoerd op onze 742 teststations:

- Meer dan 15.000 testen in totaal, waarvan ongeveer 4.000 op kabelrupsen en chainflex en ongeveer 11.000 op dry-tech (roterend, zwenkend, lineair, tuimelend, verwarmd, onder water, enz.)

- 10 miljard kabelrups cycli

- 3.500 geteste kabels

- 1.000 analyses op maat

- Tot 800 parallel lopende tests

Wat gebeurt er met de testgegevens?

Het gebruik van de gegevens van de testprocedures stopt niet na de ontwikkeling. Sinds 2001 ontwikkelen we innovatieve online tools en sinds 2016 op sensoren gebaseerde smart plastics op basis van de database met de resultaten van ons testlaboratorium. Met deze tools kunnen de kosteneffectiviteit en veiligheid van onze producten eenvoudig, snel en 24 uur per dag online worden bepaald. Dit geeft onze klanten een hoge mate van transparantie en stelt hen in staat om de meest kosteneffectieve, functionele oplossing voor hun probleem te vinden. Meer dan 40 tools zijn gratis beschikbaar, waaronder de levensduurcalculator, configurators voor productvergelijking, productzoekers, productconfigurators en CAD-configurators, evenals ons voorspellend onderhoud met i.Cee.

Virtuele ontdekkingstocht door het laboratorium

Wil je een kijkje nemen in ons laboratorium? Geen probleem - je kunt alle ruimtes gemakkelijk vanuit je huis of kantoor bezoeken via een virtuele rondleiding. Klik gewoon op de knop hieronder, selecteer het gewenste laboratoriumgebied op de startpagina en volg de pijlen naar de volgende halte van je bezoek. Klik op de nummers voor meer informatie over het geteste product.